«Броня» для резервуаров: как футеровка спасает ёмкости от агрессивной среды

Промышленные резервуары из металла или бетона часто используются в контакте с кислотами, щелочами или другими агрессивными веществами. Без должной защиты, стенки такой емкости начинают быстро разрушаться, что грозит внеплановым ремонтом, утечкой реагентов, а в худшем случае – остановкой производства.

Но оптимальное решение – существует, и это футеровка емкостей химстойкими пластиками. Давайте разберемся, как это работает на самом деле, и почему без такого обеспечения защиты порой и вовсе не обойтись.

В чем суть технологии?

Футеровка – это облицовка внутренней или внешней поверхности оборудования полимерными материалами. Это необходимо в случаях:

– Когда нужно восстановить пришедшие в негодность металлические или железобетонные резервуары (емкости, баки, ванны, корпуса фильтров или реакторов, а также другое химоборудование)

– Когда нужно обеспечить химическую стойкость нового из изготавливаемого оборудования (емкости, гальванические ванны, реакторы, фильтры и т.п.)

По сути, полимеры становятся «броней» для емкостей: прочный корпус сохраняет металлическую надежность, тогда как полимерный слой берет на себя удар агрессивной среды.

Материалы: от экономичного до сверхстойкого

Потребителю на рынке предлагаются различные термопласты – выбор зависит от условий эксплуатации.

Например, полипропилен (PP) – это вариант с «умом». У него хорошая ценовая доступность, он сопротивляется многим видам химикатов, а также может работать в диапазоне от –35 °C до +100 °C. Однако материал начинает терять прочность и химическую стойкость при температурах выше 80 °C.

Один из самых бюджетных вариантов – это футеровка при помощи материала ПНД. Он эластичен и химически устойчив, а также гигиеничен в плане потребления питьевой воды и пищевых продуктов из резервуара. Срок его службы до 10-15 лет. Однако его температурный диапазон достаточно низок от –50 °C до +80 °C, он не рекомендован к работе с сильными окислителями, такими как азотная кислота, а также ограничен по давлению к механическим нагрузкам.

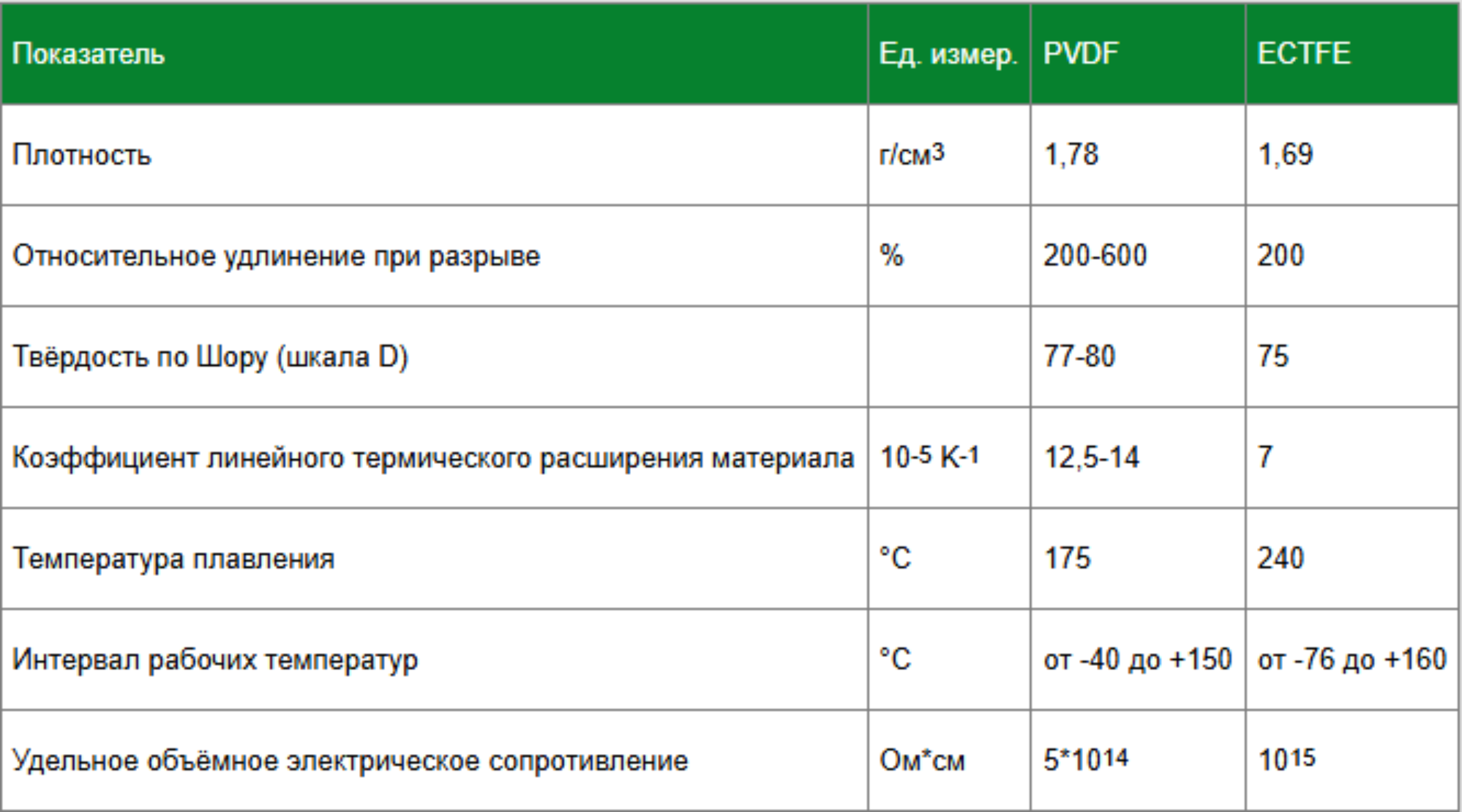

В свою очередь, фторопласты (PVDF и ECTFE) – выбор для по-настоящему экстремальных условий. Главные преимущества материала в том, что его рабочий диапазон варьируется от –76 °C до +160 °C, имеет устойчивость даже к очень сильным окислителям, такие как хромовая и концентрированная азотная кислота. Также он сохраняет механические свойства даже при самых высоких температурах.

Таким образом, в отличии от полипропилена и полиэтилена, фторопласты используют в работе с высококонцентрированными кислотами и их смесями при высокой температуре. Несмотря на то, что такая футеровка обходится дороже примерно в 20 раз, она наиболее эффективно защищает резервуары от повреждений и коррозии.

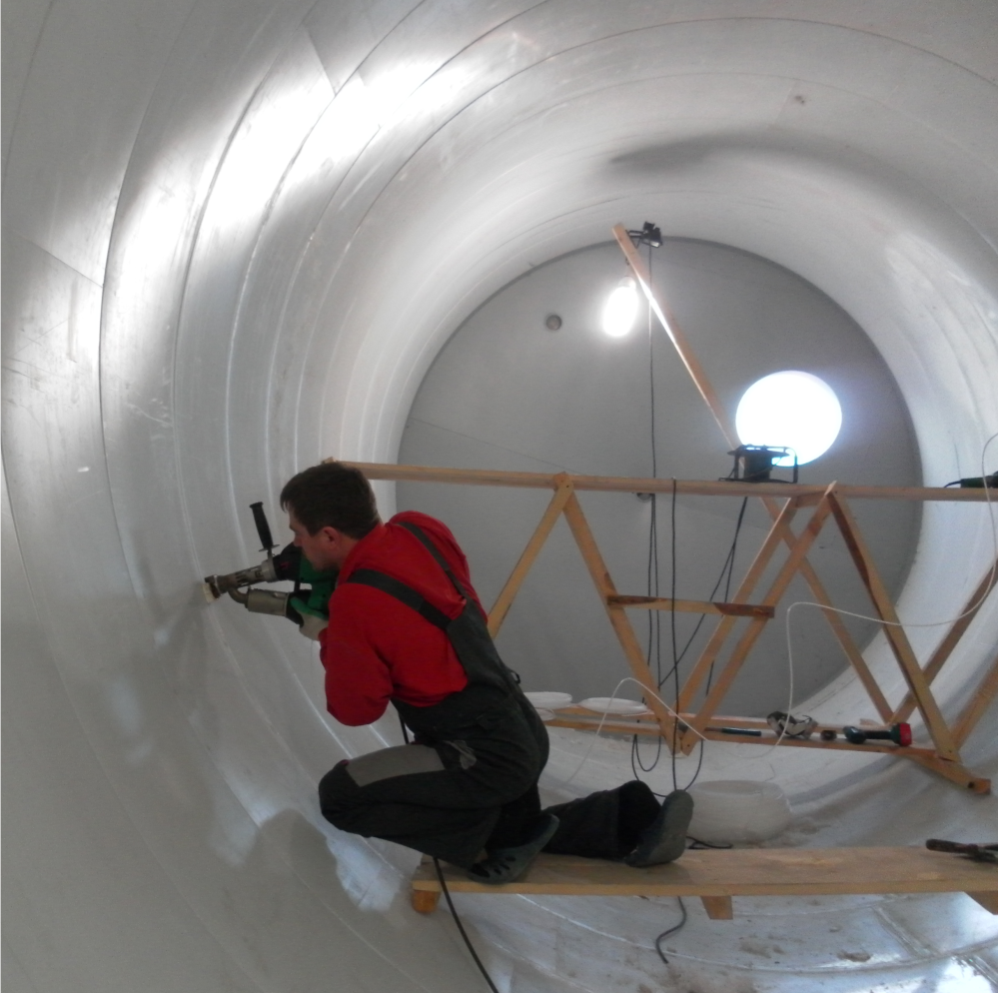

Как проводится футеровка оборудования?

Существует три основных метода футеровки:

- Приклеивание. Кашированные листовые термопласты фиксируют на основе с помощью специальных клеёв. Затем сваривают края листов для герметичности. Метод подходит для ёмкостей, работающих при умеренных температурах.

- Свободное крепление (вкладыш). Полимерный лист помещают в резервуар без жёсткого крепления к стенкам. Это самый популярный способ: он прост в исполнении и позволяет быстро заменить вкладыш при необходимости.

- Футеровка шпильками — метод футеровки ёмкостей, резервуаров, цистерн и гальванических ванн, при котором полимерные листы крепятся к стенкам ёмкости с помощью сварных шпилек с резьбой. При этом преимуществом здесь является то, что емкость не требует подготовки поверхности, даже при наличии неровностей и коррозии. Также, при надобности, можно демонтировать плиты, чтобы провести ремонтные работы или поставить новые.

Форма емкости может быть сколь угодно сложной – при помощи этих методов результатом становится герметичное покрытие, ведь термопласты легко свариваются и принимают нужную конфигурацию.

Какая выгода ждет при использовании услуги?

Не просто «защитой от коррозии» является футеровка термопластами – этот технологический процесс имеет целый набор плюсов:

– Идеально выравнивать поверхность не нужно – небольшие шероховатости или следы коррозии не помеха. Это значит, минимум подготовки.

– Одно из важных преимуществ футеровки полимерами – это универсальность. Благодаря ей можно футеровать как внутренние, так и внешние стенки, а также трубопроводы.

– Полимерный слой попросту исключает контакт агрессивной среды с металлом или бетоном, тем самым обеспечивает долговечность оборудованию.

– Конечно-же, скорость монтажа. Зависимости от поставок материалов нет – например, компания «СибМашПолимер» держит на складе в Новосибирске даже редкие PVDF и ECTFE.

Таким образом, футеровка емкостей – это и экономия на замене оборудования, и защита от утечек и аварий, и гибкость в выборе материалов (от бюджетного полипропилена до сверхстойких фторопластов).

Если ваше производство работает с агрессивными средами, стоит задуматься о «полимерной броне» для резервуаров. Это не роскошь, а инвестиция в бесперебойную работу предприятия.